來源: 編輯:匿名 發表時間:2024-12-04 00:50:07 熱度:11

曾經手握寶馬、大衆等巨額訂單,作爲歐洲動力電池最後獨苗的Northvolt近日黯然走向破產。有趣的是,盡管肩負着歐洲電池“獨立自主”重任,Northvolt仍然要依賴中國設備商的全套方案。可是對中國的不信任,又讓Northvolt處於極其“擰巴”的狀態中,最終死於產能無法落地。

中國鋰電池產業的崛起,恰恰提供了一個信任與合作的對照案例。鋰電池的生產工藝十分復雜,曾經幾乎完全由日韓企業主導,中國企業既缺乏核心技術,也沒有足夠的資金支持。但就在過去的十幾年裏,中國鋰電設備完成了從無到有、從小到大的蛻變,如今已佔據全球三分之二份額,不僅靠卓越的技術創新能力、成本控制優勢以及對市場需求的敏銳洞察,也是信任與協同精神的勝利。

在中歐汽車產業鏈合作與摩擦共存的敏感時期,Northvolt的破產,理應讓歐洲人重新審視對華合作的價值。

2024年11月21日,歐洲最大的電池企業Northvolt(北伏)申請了破產保護。

Northvolt被稱作歐洲鋰電池產業“最後的希望”。在全球動力電池基本被中日韓三國壟斷的情況下,美國尚有特斯拉保留顏面,作爲傳統汽車工業高地的歐洲,在此之前卻幾乎完全沒有自產電池的能力。

Northvolt曾被歐洲各界寄予厚望,其創始人彼得·卡爾松(Peter Carlsson)曾在特斯拉擔任供應鏈主管,自2016年公司成立以來,陸續獲得了大衆、高盛近30億美元的投資,並得到了德國政府、瑞典政府以及歐盟委員會將近20億歐元的補貼擔保。在鼎盛時期,公司手握寶馬、大衆、沃爾沃、斯堪尼亞等大客戶價值超過550億美元的訂單,市場估值超過200億美元。

但在申請破產時,Northvolt账面上只剩下3000萬美元現金,債務卻高達58億美元,所持現金僅夠維持一周的運營。

曾經風光無限的一家企業,爲何最終卻背上巨額負債,走到了破產的境地?

“歐洲希望”爲何破滅?

在鋰電池行業裏,基本的要素無非是“工廠、員工、工藝、產品”。不幸的是,Northvolt幾乎在每個環節都踩了坑。

Northvolt將“環保”作爲賣點,宣傳將生產“全世界最環保的電池”,爲此將工廠選址放在了瑞典北極圈附近的謝萊夫特奧(Skellefteå),以利用當地廉價的水電資源,並計劃到2030年生產的電池中50%來自回收的廢舊電池。

Northvolt位於瑞典謝萊夫特奧的工廠

這一策略看似完美契合了歐盟追求可持續發展的政治議程,卻忽略了當地環境對實際運營可能帶來的復雜影響。

Northvolt的工廠選址過於偏遠,當地冬季長達6到7個月,夜晚長達20多個小時。瑞典本就缺乏鋰電池相關人才和產業基礎,加之工廠選址又偏僻又寒冷,本地人都不愿意去,Northvolt不得不花高價,從全世界一百多個國家到處招募鋰電池相關的人才,不僅增加了成本負擔,還帶來了文化差異和語言障礙的問題,嚴重影響了團隊內部溝通效率及項目進展速度。

對鋰電池工廠來說,選擇合適的鋰電池生產設備是最重要的環節。當時Northvolt面臨兩個選擇,一個是韓華、Jeil Machine、PNE、CIS等韓國設備商,一個是以先導智能爲代表的中國設備商。但無論是從設備指標參數,還是價格看,中國企業都是更好的選擇。於是,這家背負着“擺脫對中國鋰電池依賴”政治任務的歐洲公司,還是採購了大量中國制造的鋰電設備,並聘用了大量中國工程師。曾有Northvolt員工在社交媒體上透露,其工廠內超過60%的鋰電制造設備都來自中國。而據Northvolt公司自己向瑞典當局提交的文件顯示,自2020年以來,已有574名中國員工來到瑞典,爲該公司工作。

Northvolt的高管雖然有供應鏈管理的經驗,但卻對如何建造一座鋰電池廠一無所知,從工廠的搭建到設備的調試、量產都高度依賴中國設備以及中國工程師。但Northvolt卻拒絕在中國調試設備,堅持要在瑞典工廠進行,想讓中國工程師“手把手”地對當地員工進行教學。

由於對設備和制造流程不熟悉,Northvolt在量產過程中事故頻發,從2019到2024年發生了26起嚴重事故,包括但不限於火災、爆炸、員工吸入有毒氣體等等…

許多事故的原因非常“荒唐”,有曾在無錫先導工作的員工匿名透露,Northvolt的歐洲員工曾將中方提供用於電池化成設備的格子當作“收納格”,存放幹燥房裏的雜物筆記本,導致物流线報錯,歐洲員工不清楚原因,卻大罵說中方提供的設備有問題;有歐洲員工用普通吸塵器吸電池切割的金屬灰塵,導致出現爆炸死人的事故。一系列“低級錯誤”不斷積累,讓Northvolt一連錯過重要的交付節點,最終寶馬取消了價值近22億美元的訂單,Northvolt陷入了前所未有的困境。

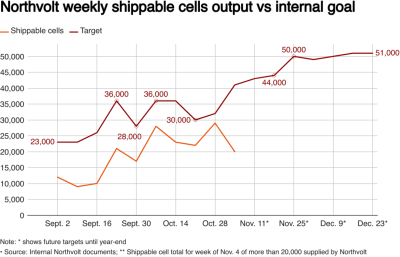

自9月初以來,Northvolt公司每周生產的可運輸電池數量均低於其內部目標 圖片來源:路透社

Northvolt的破產並非偶然,它在很大程度上死於其自身的“擰巴”心態。

從战略層面看,想成爲一流電池企業的Northvolt,不得不依賴質量更好、成本更有優勢的中國設備,以構建其競爭優勢;但從政治的角度出發,其內心深處又對中國的鋰電池設備與產業鏈充滿了猜忌與不信任,正是這種心態阻礙了雙方的合作。

有瑞典本地媒體曾報道,部分Northvolt高管曾懷疑中國設備中存在所謂的“後門”,擔心這些中國設備會被用來監視或遠程操控。所以每次遇到故障時,管理層都會首先考慮“外部因素”,懷疑中國合作方在“暗中破壞”,而不會首先反思是否是自己內部誤操作導致。此外,當地媒體中還流傳着一種陰謀論,聲稱中國企業通過預設的軟件漏洞,故意破壞Northvolt生產线,目的是迫使該公司破產後再低價收購資產。

缺乏專業知識,又無法有效利用外部資源,最終讓Northvolt陷入了自我設限的困境之中。

離不开的鋰電設備

Northvolt的破產,揭示了一個長期以來被忽視的關鍵因素:產業鏈協作的重要性。

即使有韓國設備商諸如Jeil Machine、PNE、CIS等可供選擇,但Northvolt還是最終選擇了從中國採購主要的鋰電設備,其背後一個主要的原因就在於,中國在鋰電設備這一領域所構建的競爭優勢實在太過明顯。

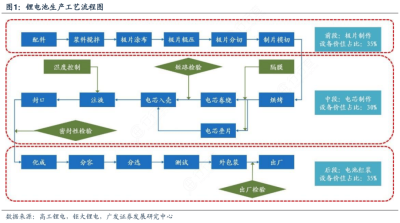

鋰電池的生產工藝十分復雜,大致可以分爲前段(涉及攪拌、塗布、輥壓等)、中段(包括卷繞、疊片等)和後段(如化成、分容等)。其中前兩階段尤爲關鍵,直接影響着電池極片的質量及其內部結構的一致性和穩定性。

全球鋰電設備呈現出中國、日本與韓國三個國家的企業“三分天下”的格局。2023年,全球鋰電制造設備市場規模超過1800億元人民幣,其中中國鋰電制造設備市場規模約爲1200億元人民幣,三分天下有其二。

和中國相比,日本、韓國的鋰電設備主要採購自中小企業,它們各自只專注於某一細分的領域,而中國鋰電設備商則基本都是大型企業,盡可能地覆蓋制造工藝的所有或大部分環節。目前中國鋰電設備國產化率已經達到90%以上,關鍵工序裝備的國產化率在80%以上,部分設備的技術指標和品質甚至達到或超過國際先進水平。

主要鋰電設備企業覆蓋的工藝環節

從這個意義上說,中國鋰電設備企業的競爭優勢是顯著的:在設備技術指標接近或者超越的同時,還通過對產業鏈環節的“橫向整合”實現規模效應,盡可能地降低成本、提高生產效率,在產品質量、價格上都有極強的競爭力。

但在過去很長時間裏,日韓鋰電設備企業都處於行業裏更領先的地位,它們憑借早期的技術積累和持續的研發投入,建立了顯著的競爭優勢。中國鋰電設備能從落後到追趕,再到超越,一方面得益於國內龐大的電子設備、新能源車市場需求,但在另一方面,產業鏈上下遊、以及跨產業鏈之間的充分信任、緊密配合同樣不能忽視。

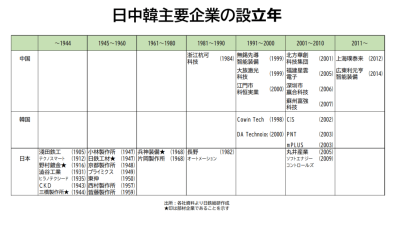

中國、韓國、日本主要鋰電池設備企業成立年份

以2013年爲界,中國的鋰電設備發展可以分爲前後兩個階段。

早期的中國鋰電池生產以手工制造爲主,生產商依賴從國外進口的設備,這些進口設備往往型號老、價格貴,在操作系統和售後服務方面也有許多不足。2007年後,3C數碼、電動玩具和軍工領域的興起,推動了國內鋰電池需求的增長。松下、索尼等外資企業也陸續來華建廠,一方面爲本土企業帶來了競爭的壓力,另一方面,也帶來了先進的技術和管理經驗,促進了中國鋰電產業鏈的完善和發展。

優秀的國際企業既是競爭對手也是老師,面對龐大的市場需求和國際競爭的壓力,中國本土的鋰電設備商加大了對技術的投入,並且通過聘請日本、韓國專家,提高自身的技術水平,國產鋰電設備开始出現從無到有的突破。

2013年後,新能源車快速崛起,與持續增長的消費電子市場共同構成了推動鋰電設備產業發展的“雙極”。消費電子和新能源汽車對電池性能提出了更高的要求,單純採用外國進口設備,已經逐漸滿足不了國內的電池企業:一方面是外國設備對原材料的質量要求較高,部分國產原材料無法使用;另一方面是進口設備的價格昂貴、交貨周期長,且通常按照單一電池型號設計,難以靈活應對國內市場上頻繁變換的產品型號。

一些鋰電設備制造商抓住機遇,在借鑑國外先進技術的基礎上,研發出擁有自主知識產權的鋰電設備,不僅實現了全自動化控制,還能支持大規模穩定生產,大大提升了國產鋰電池裝備的整體競爭力,推動中國鋰電設備逐步接近,甚至達到國際先進水平。

信任、協同、合作

在這一過程中,上遊的鋰電池設備商與下遊的鋰電池生產企業之間形成了緊密的合作關系,這種合作不僅促進了技術的革新,也推動了企業的共同成長。

以前面所提到的無錫先導智能爲例,這家如今中國市值最高的鋰電制造設備企業,成立時只是一家專做電容器設備的無錫小廠,這是一種具有充放電功能的基礎電子元器件。

在電容器的制作過程中,最重要的被稱作“卷繞”的步驟,這一領域過去曾長期被美國和意大利企業所壟斷,先導智能從半自動卷繞機开始,歷時六年多時間,突破了歐美企業的技術壁壘,成功研發出自動卷繞機技術,並成功爲歐美一流企業供貨。

2008年,先導智能跨行業進入鋰電池設備領域。而在鋰電池的生產環節中,卷繞同樣是核心的一大步驟,並且與電容器的卷繞工藝有諸多共通之處。憑借在電容器業務中積累的自動卷繞、高速分切等技術,先導智能迅速在行業中也建立了領先優勢,並且向其他工藝環節延伸,攻克了包括自動焊接、自動貼膠、真空注液等多個鋰電池設備領域的核心技術,並大幅領先於其他競爭對手。

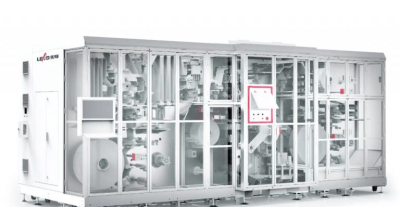

先導智能的EV電芯自動卷繞機 圖片來源:先導智能

2012年,蘋果公司向供應商ATL(寧德時代的前身)提出變更電池設計的需求,需要新的設備。卷繞機是鋰電池生產中十分關鍵,但同時也是國產化率最低的環節,當時高端的卷繞機市場基本被日本CKD、皆藤以及韓國KOEM等國際品牌佔據,但這些進口設備價格昂貴,且售後服務也難以滿足國內廠家需求,導致生產成本高企且規模化推廣存在困難。

經過仔細考察後,ATL最終選擇了國內在卷繞機技術上領先的先導智能作爲合作對象。兩年後,先導智能向ATL旗下的東莞新能源與寧德新能源交付了鋰電設備,當年ATL對先導智能的營收貢獻就超過了40%。這次合作不僅爲先導智能帶來了可觀的收入,也爲其贏得了進入寧德時代供貨渠道的機會。2014年,寧德時代與先導智能籤訂了爲期三年的採購合同,總金額達到5996.9萬元,先導智能开始爲寧德時代提供包括卷繞機和分條機在內的關鍵設備。

這對先導智能後來的發展十分重要。因爲鋰電池是一種高度“非標准化”的產品,其規格、尺寸、材料和性能因不同應用(如數碼設備、電動汽車)而異。這種多樣性要求鋰電池生產商根據自身工藝特點,向設備制造商定制個性化的生產設備。由於保持產品質量一致性及技術保密的需要,一旦下遊的鋰電池廠商選定設備供應商,雙方往往會形成長期穩定的合作關系,除非出現重大問題,否則不會輕易更換供應商。但反過來說,鋰電池廠商在選擇設備供應商時,往往也會極爲謹慎,從研發設計水平、生產工藝掌握程度、售後服務能力到銷售記錄和產品質量等多個方面進行嚴格評估。

作爲業內領先的電池企業,寧德時代本身也擁有深厚的卷繞技術積累,通過爲寧德時代定制設備,先導智能自身的技術水平也得到了提升,先導智能在國內卷繞機市場的份額迅速上升,到2018年市佔率已經達到了60%。2019年和2020年,先導智能銷售給寧德時代的鋰電設備佔其鋰電設備總銷售額的比例分別爲47.48%和48.49%,也佔據了其出貨量的“半壁江山”。

從這個意義上說,既是先導智能成就了寧德時代,也是寧德時代成就了先導智能。一流的鋰電池企業和一流的上遊設備商,往往能夠通過緊密合作,互相成就,達到前所未有的高度。雙方的“朋友圈”,也會在這個過程中不斷地擴大。

曾有先導智能的高管透露:爲特斯拉提供動力電池的松下由於產能不足,曾在全世界尋找合適的設備商,並向先導智能提出要求,希望卷繞機每分鐘能夠生產30個18650電池。這個要求過於苛刻,甚至松下自己都做不到,當時松下自己的設備也只能做到每分鐘約20個的水平。但先導智能通過兩年時間不斷地調試改進,成功實現了松下要求的性能指標,並在2018年成爲特斯拉在中國唯一的電芯設備供應商。

時至今日,先導智能也仍是寧德時代緊密的合作夥伴。2018年,寧德時代曾宣布投資2.4億,在德國建立電池生產基地,2019年底工廠正式开始動工;2020年9月,先導智能宣布在德國設立全資子公司Lead Intelligent Equipment (Deutschland) GmbH,以支持其在海外的業務擴張,爲其提供核心的鋰電設備、技術支持和服務。同時,寧德時代也宣布入股先導智能,成爲其第二大股東,在電池設備採購、技術交流以及生產工藝改進等領域進行全面的合作。

寧德時代入股先導智能,先導智能在德國設立子公司

2021年2月,寧德時代與先導智能籤署战略合作補充協議,寧德時代鼓勵先導智能參與新電池技術研發流程中的DVT(Design Verification Test,即設計驗證測試)階段,共同研發並提供相應的設備支持。借助寧德時代在前沿電池技術路线上的指導和設備使用反饋,先導智能能夠更深入地理解鋰電生產工藝,增強對新技術趨勢的敏感度,從而節約大量研發資源,加快設備優化進程。此外,寧德時代還承諾爲先導智能开拓汽車客戶銷售PACK產线產品提供便利,進一步鞏固了兩者之間的緊密聯系。就在不久前的12月1日,先導智能與寧德時代再次籤署战略合作協議,在固態電池、鈣鈦礦等新領域展开技術合作,共同推動技術創新和產業升級。

2021年2月,先導智能與寧德時代合作補充協議

超越競爭

從引進技術到自主創新,從單一設備供應商成長爲系統集成解決方案提供商,中國企業在短短數十年間完成了對鋰電產業的全面升級。這背後,是無數個像無錫先導智能與寧德時代這樣的企業,通過長期的战略合作,共同推動技術創新與產業升級的真實寫照。這些企業之間的深度合作,不僅促進了技術的迭代更新,更爲中國鋰電產業在全球範圍內贏得了競爭優勢,實現了“彎道超車”。

2023年1月,寧德時代位於德國圖林根州的首個海外工廠正式投產,中國鋰電企業开始在歐洲市場站穩腳跟。這座工廠初期產能爲14GWh,足以滿足數十萬輛電動汽車的動力需求,主要客戶包括寶馬、戴姆勒等歐洲知名汽車制造商。與此同時,無錫先導智能作爲寧德時代的核心設備供應商,不僅爲其德國工廠提供了先進的生產設備,還派駐技術團隊提供現場支持,確保生產线高效運轉。

寧德時代位於德國的工廠

在同一年的9月,另一家中國鋰電企業,合肥國軒高科在德國哥廷根的鋰電池工廠也已經順利啓動,規劃總產能達20GWh,首期5GWh產线已順利投產。這座工廠原本是博世的制造基地,擁有六十多年的歷史,但由於燃油車市場日漸萎縮,博世一度考慮過關閉此地並進行裁員,但國軒高科接手後將其改造成了電池工廠,從而避免了一次大規模失業潮。

此外,國軒高科還與大衆汽車在薩爾茨吉特共建一座20GWh的電池工廠,預計於2025年投入運營。該項目原計劃由大衆和Northvolt合作开發,但在Northvolt中途退出後,機會轉給了國軒高科。這座工廠將採用雙方合作开發的標准電芯技術,國軒高科將在電池制造工藝和工廠技術規劃方面提供支持,而中國的先導智能和贏合科技則爲其提供了一系列關鍵的鋰電池生產設備及服務。

大衆薩爾茨吉特電池工廠开工儀式 圖片來源:大衆集團

這些成功的案例充分證明,通過與中國企業的深度合作,歐洲不僅能夠迅速獲取高質量的電池產品和技術支持,還可以加速自身的電動化進程,更好地應對全球氣候變化的挑战。鋰電產業的發展,從來都不是一蹴而就的個人英雄主義故事,而是產業鏈上下遊企業協同作战、資源整合的結果。

中國鋰電設備行業從落後到趕超的歷史,正是這種合作精神的體現。在這一過程中,跨產業鏈的知識轉移與技術積累、產業鏈上下遊的緊密合作、开放的技術交流以及長期的合作信任,構成了推動技術進步和市場突破的關鍵要素。

站在這個角度上,再回看Northvolt失敗的故事,或許它也爲我們提供了一種截然不同的視角:當信任缺失時,即便是最具雄心壯志的項目也可能遭遇重重困難。Northvolt的失敗,不僅僅是某一家公司的挫折,更是全球鋰電產業鏈中合作與信任缺失的一個警示案例。它告誡我們,在快速發展的技術產業中,獨立與合作之間並非絕對的對立面,而是需要找到平衡點,實現動態共存。鋰電設備制造的未來,不僅僅取決於技術的進步和市場的拓展,更重要的是全球產業鏈的智慧協作。只有當各方建立起堅實的信任基礎,未來的創新與進步才能水到渠成。

來源|觀察者網

標題:歐洲 "鋰電之星"本可以不死,生路就在中國

地址:https://www.vogueseek.com/post/103244.html

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播信息之目的,不構成任何投資建議,如有侵權行為,請第一時間聯絡我們修改或刪除,多謝。

上一篇 : 【漫動教育】帶你快速提升色彩搭配能力