來源: 編輯:匿名 發表時間:2024-06-02 00:50:34 熱度:18

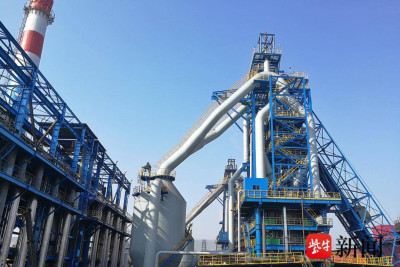

東方潤安集團有限公司,2009年在常州市武進區湟裏鎮成立。作爲常州制造業的龍頭企業,東方潤安積極貫徹新發展理念,通過轉型升級、結構調整,提前布局特鋼、導軌、銅業三大板塊,應用於機械制造、船舶、高端汽車制造等領域,集團堅定綠色、低碳、智能、高端發展方向,持續推動創新發展工作邁入“快車道”,把數字化、智能化、智慧化的理念貫穿企業發展各方面,深化創新聯合體建設,加快十余億元精品棒材线等智能制造產线建設投產,打造差異化優勢,鍛造新質生產力,增強核心競爭力,致力於爲國內頂尖客戶解決“卡脖子”的高端特鋼材料難題。

如今,這家年輕的鄉鎮鋼廠,歷經15年成長,已成爲一家現代化智造國際化集團,去年,集團實現營業收入752億元,利潤9.6億余元,上繳稅費3.07億元,產品和服務網絡覆蓋全國,出口世界多個國家和地區,位列2023中國企業500強第356位、中國民營企業500強第163位,中國制造業企業500強第109位。先後獲評中國優特鋼行業最具影響力生產企業、全國文明單位、國家高新技術企業、國家級綠色工廠等榮譽。

瞄准精品 向高而攀

東方潤安主營業務分特鋼、導軌、銅業三大板塊。

東方特鋼前身是年產量不足100萬噸粗鋼的破產企業,東方潤安入駐後,投入數十億元,完成了燒結、煉鐵、轉爐、電爐等一批裝備技改項目,產品全部升級爲優特鋼,成爲華東地區優特鋼棒材、型材的主要供應商。總投資近12億元的東方特鋼精品棒材生產线項目建設如火如荼,進入樁基施工階段。這一項目是東方潤安集團有限公司在傳統鋼鐵產業賽道上進一步提升、突破的關鍵落子,自動化生產线將上馬目前國際領先的智能化裝備,可年產鋼精品棒材超百萬噸,還將有望解決“卡脖子”的高端特鋼材料難題。

2013年,爲做大做強優特鋼核心業務,東方潤安沿着優特鋼產業鏈向下遊延伸,與意大利馬拉茲合資成立馬拉茲(江蘇)電梯導軌有限公司,並陸續收購了意大利蒙特費羅在中國的6家工廠,利用合資優勢,在歐洲和國內設立了多個研發中心,產品結構從特鋼制造向高端機械制造邁進,目前東方潤安在細分領域全球市場佔有率超過70%,高端品牌佔有率更高。

同泰高導和潤來科技的前身是則是破產的盛洲銅業,從2014年至今,將原有廢銅冶煉、電解產能全部淘汰,先後投入50多億元,引進了美國南线公司SCR-7000連鑄連軋銅杆設備、德國尼霍夫公司生產线,高起點進入銅高端制造,產品廣泛用於高端電器、特種電纜、移動終端、制冷行業等,目前已成爲全球單體規模最大的精密銅管專業生產基地。

乘勢智能 向數而融

科技創新是傳統企業轉型升級的關鍵,也是傳統企業高質量發展的有力的支撐,東方潤安的核心競爭力就是“我有你沒有,看了拿不走”,從十多年前提出轉型升級,堅持轉型不轉行、升級不跳級的理念,集團通過多年來堅持科技自立自強,已經嘗到甜頭。

東方潤安有三個外腦,其中東方特鋼有限公司與北京科技大學合作成立“高品質特殊鋼綠色智能制造聯合技術創新中心”是第一個外腦;同泰高導與中科院金屬所共同搭建高質量精密銅材智能制造平台是第二個外腦;導軌事業部與中國機械總院集團江蘇分院合作成立“智改數轉聯合創新中心”是第三個外腦。三大創新聯合體協同縱深推進,圍繞高性能、高精度銅管銅杆线材制備加工技術與裝備及產業化、國防軍工領域高性能銅合金材料、高端產品研發及進口替代“卡脖子”技術等方向專精研究,截至目前,集團累計投入超35億元,強化科技創新,獲得專利授權190余項,其中發明專利49項,參與制定、修訂國家、行業標准12項,初步計劃在東方特鋼建成1個數據平台、2個省級智能示範車間、30個以上機器人應用等智能化點位。

此外,東方潤安還與中國移動常州分公司开展5G战略合作,依托5G網絡、邊緣計算、切片網絡等前沿技術,在東方特鋼打造5G工廠,實現“5G+原料場遠程控制”。目前,廠區已實現5G信號全覆蓋,設備故障率降低80%,每年可減少停工時長110小時,節省運維成本300余萬元。而在2.4萬平方米的馬拉茲電梯導軌巨型車間,該行業目前世界最大的工廠,由於採用的是全智能生產,一條生產线,從投料、加工、檢測、打碼、包裝等,有11道工序,滿負荷生產,操作人員僅需12人。

綠色轉型 向新而進

綠色發展是高質量發展的底色,新質生產力本身就是綠色生產力。

在傳統的觀念中,鋼鐵行業往往與能耗、污染等負面詞匯聯系在一起。而東方潤安集團始終堅持貫徹“綠水青山就是金山銀山”的發展理念,積極響應國家號召,自覺追求、爲鋼鐵行業發展探路的責任擔當。

東方潤安在環保投資上不封頂,圍繞節能減排、環保治理、廢水零排、資源循環等目標开展一系列技改項目,通過優化工藝、推動裝備和技術升級,嚴格實施全流程清潔生產,以智能化、數字化建設引領環保技術提升,深入推進生產過程集控化、遠程化、無人化,努力踐行綠色發展,打造安全、綠色、智能的現代化制造企業,以科技創新繪就綠色發展鮮亮底色,以實際行動將綠色發展理念融入生產經營的全過程。

以東方特鋼爲例,多年來公司相繼完成100余項重大環保改造項目,全部完成了有組織、無組織排放和清潔運輸超低排放改造並通過驗收,累計投入超35億元。在節能減排方面,東方特鋼積極採用先進的清潔生產工藝和污染物治理技術,先後實施燒結余熱回收、電除塵節電技術、高爐煤氣余壓透平發電、噴煤富氧技術、除塵變頻改造、轉爐煤氣回收系統、轉爐蒸汽發電、富余煤氣綜合利用等項目,節能成效顯著,全面實現了超低排放。與江蘇大禹水務有限公司共商共謀、協同合作的尾水綜合利用項目順利投運,減少城鎮生活污水廠處理後的尾水500萬噸/年;此外污水深度處理和梯級利用後,噸鋼新水耗達到1.70m³以下,極大促進了水資源節約和有效利用。

此外馬拉茲、潤來科技、同泰高導等集團公司也積極落實廠房集約化、原料無害化、生產潔淨化、廢物資源化、能源低碳化,能源消耗指標全面大幅度低於國家標准,踐行綠色發展,形成了綠色低碳高質量發展新格局,全部獲評“綠色工廠”,發展的含“碳”量更低,含“綠”量、含“金”量更高。揚子晚報/紫牛新聞記者 畢俊星

校對 陶善工

標題:高質量發展調研行|傳統鋼廠不傳統 鍛造新質生產力

地址:https://www.vogueseek.com/post/69532.html

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播信息之目的,不構成任何投資建議,如有侵權行為,請第一時間聯絡我們修改或刪除,多謝。